Ihr Partner für das Laserstrahlschneiden: Von zweckmäßig bis komplex

Es gibt Fälle, in denen sich das Laserstrahlschneiden gegenüber dem Wasserstrahlschneiden durch viele Vorteile auszeichnet und die wirtschaftlich günstigere Variante darstellt.

Da wir unseren Kunden stets die qualitativ beste und kosteneffizienteste Lösung zur Fertigung Ihrer Werkstücke liefern möchten, deckt AquaContour auch diesen Bereich für Sie ab und bietet Ihnen bei Bedarf ebenso das Laserstrahlschneiden als Dienstleistung an. Wir nehmen Ihre Herausforderung beim Laserstrahlschneiden an!

Laserstrahlschneiden: Besonders geeignet zur Blechbearbeitung

Besonders gut eignet sich das Laserstrahlschneiden für die Bearbeitung von Blechen. Nicht jedes Material lässt sich jedoch mit jeder Laserschneidmaschine schneiden. Hier kommt es auf die Laserstrahlquelle an. Typische Beispiele dafür sind etwa die stark reflektierenden und wärmeleitenden NE-Metalle Kupfer und Messing.

Diese lassen sich mit einem Kohlenstoffdioxidlaser, kurz CO2-Laser, nur äußerst schwer oder überhaupt nicht bearbeiten, wohl aber mit einem Yttrium-Aluminium-Granat-Laser, kurz YAG-Laser oder einem Faserlaser. Um welchen Werkstoff es sich handelt, sei es Edelstahl, Holz oder sogar Kunststoff – fragen Sie jetzt Ihre Laserteile online bei AquaContour an und kontaktieren Sie uns jederzeit, wenn Sie Fragen zum Thema Laserstrahlschneiden haben!

Ihre Vorteile

- Kann wirtschaftlicher sein als das Wasserstrahlschneiden (abhängig vom Anwendungsfall)

- optimal für niedrige Stückzahlen mit engen Toleranzen

- einsetzbar bis zu einer Materialstärke von ca. 50 mm (z. B. Bleche)

- gratarme Ergebnisse, die wenig oder keine Nachbearbeitung erfordern

Ihre Vorteile

Beratung mit festem Ansprechpartner

Kostengünstige Ergebnisse durch innovative Prozesse

Präzise Fertigung nach Ihrer Zeichnung / Definition

Auf Wunsch fertigen wir Prototypen oder Freigabemodelle

Extra Vorteile für Serien-Kunden

Keine Sorge um Engpässe in der Lieferung

Sehr kurzfristige Lieferung möglich

Sie müssen keine eigenen Lagerflächen einplanen

Vorproduzierte Teile, die auf Abruf zur Verfügung stehen

Ihr Ansprechpartner: Harald Lange

Ich freue mich auf Ihre Nachricht und stehe Ihnen als Ihr persönlicher Ansprechpartner zur Verfügung. Rufen Sie gerne unter 06081-448386 an. Ein unverbindliches Angebot erhalten Sie innerhalb von 24 Stunden.

Alle Eckdaten auf einen Blick

Parameter

Materialien

Branchen

| Eigenschaften | von | bis |

|---|---|---|

| Materialdicke | ca. 0,1 mm | 25mm |

| Stückzahl | Kleinserie | Großserie |

| Abmessungen | 5mm x 5mm | 2000mm x 4000mm |

Das beste Schneidverfahren für Ihr Werkstück

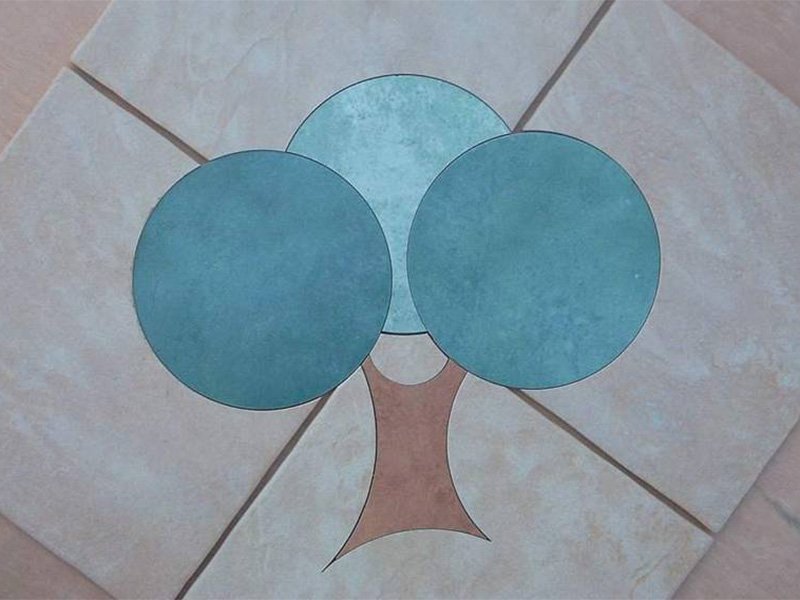

Hier sehen Sie einige Beispiele der Bearbeitung von komplexen und weniger komplexen Teilen, die wir für unsere Kunden mit dem Verfahren des Laserstrahlschneidens angefertigt haben. Schauen Sie sich in Ruhe an, was dank des Einsatzes der Laserstrahltechnik möglich ist & warum uns unsere Kunden vertrauen.

Ob Firmenschilder, Bauteile oder Kunstwerke - wahrscheinlich haben wir auch für Ihr Projekt die optimale Lösung. Kontaktieren Sie uns jetzt und erfahren Sie mehr!

Warum zu Aquacontour?

Fundierte Beratung

Wir sehen uns nicht nur als Lohnfertiger, sondern als Berater in Bezug auf die Machbarkeit sowie geeignete Verfahrensparameter für Ihr Projekt.

Fester Ansprechpartner

Während des gesamten Projekts steht Ihnen ein fester Ansprechpartner zur Verfügung, der Sie und Ihre individuellen Anforderungen kennt.

Termingerechte Umsetzung

Als Ihr Partner für das Wasserstrahlschneiden sorgen wir für eine termingerechte Umsetzung und Lieferung innerhalb von 10 bis 14 Tagen.

Präzise Fertigung

Unter Berücksichtigung Ihrer Zeichnung bzw. Definition werden Werkstücke von uns stets präzise gefertigt, sodass bestmögliche Ergebnisse entstehen.

So ist der Ablauf

Die Dateien können Sie Ihrer Anfrage einfach per Upload hinzufügen. Wir können mit den Formaten CAD, CAM, DXF, DWG, PDF, JPG, PNG und GIF arbeiten.

Innerhalb von einem Tag erhalten Sie unser Angebot. Alternativ melden wir uns bei Ihnen, um gemeinsam nach der optimalen Umsetzungsmöglichkeit für Ihr Vorhaben zu suchen.

Die Umsetzung und Lieferung erfolgen innerhalb von 10 bis 14 Tagen. In der Regel benötigen wir eine Woche zur Materialbeschaffung und anschließend weitere zwei bis drei Tage zur Fertigung. Die Lieferzeit hängt von der Stückzahl und der Komplexität des Auftrags ab.